ブロー成形について

ブロー成形とはボトルや筒状の中空成形品を作るための技術です、身近なところではペットボトルなどが挙げられます。軽さ・耐食性・適度な柔軟性などを併せ持ち、様々な製品への展開が可能なので、日常の様々なところでブロー成形品を見つけることが出来ます。

まずはペレット状のプラスチック原料をブロー成形機にて溶かして、パイプ状にします。これを通称パリソンと呼びます。

このパリソンを製品の外側のみ彫られて いる金型で挟み込み、中に空気を吹き込みます。

この空気で膨らませて製品を作ることがブロー成形です。

金型内で冷却されたものが、製品形状となります。

ブロー成形の場合、必ずバリと言われる不要部分がつきます。このバリを取り払うと、ブロー成形品となります。

製造・サポートフロー

品質マネジメントに準じたワークフローを確立しております(ISO9001取得)。安定した品質で、小口から大量生産まで柔軟に対応いたします。

1.仕様確認

まずはお客様のご要望に併せて、最適なプランを一緒に考えます。

2.金型制作

打合せの内容を反映し、協力金型メーカーにて製作致します。

3.製造

車部品製造で培った、正確な技術と工程管理で製品をお作りします。

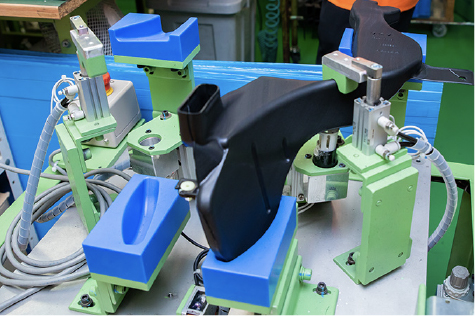

4.加工

アッセンブリーなどの二次加工を施します。

6.出荷

仕上がった製品を、お客様の元へ万全の状態でお届けします。